De Angeli Prodotti è stata selezionata, con altre 24 aziende del Veneto, da Fondirigenti e Confindustria per entrare in una lista di esempi di digitalizzazione e managerialità innovativa che costituiscono l'eccellenza del nostro territorio.

De Angeli Prodotti è stata selezionata, con altre 24 aziende del Veneto, da Fondirigenti e Confindustria per entrare in una lista di esempi di digitalizzazione e managerialità innovativa che costituiscono l’eccellenza del nostro territorio.

Sono stati analizzati 7 paradigmi manageriali che hanno permesso a queste aziende, compresa la nostra di superare difficoltà e criticità emerse negli ultimi anni.

Il progetto FABBRICHE VETRINA

La ricerca-azione messa in atto dai promotori del progetto “Fabbriche Vetrina” ha voluto descrivere le nuove competenze manageriali in grado di presidiare i nuovi processi di digitalizzazione nelle aziende, che hanno richiesto molto spesso un processo non omogeneo e lineare sia dal punto di vista della formazione richiesta, sia per la tipologia dei profili manageriali utilizzati. Nel corso degli ultimi anni si sono visti trasformare mansioni e ruoli di molte figure professionali, anche in De Angeli Prodotti.

Nel progetto viene presentato come gli imprenditori di nuova generazione assumano comportamenti manageriali più rilevanti ed evidenti rispetto al passato o come si siano introdotti profili manageriali con alte competenze di ricerca e applicazione industriale. Per molte aziende la digitalizzazione costituisce un fattore abilitante o un’opportunità per modificare radicalmente il proprio modello di business, adeguandolo spesso a nuovi trend connessi alla sostenibilità o alla creatività e ciò costituisce – in particolare in un momento di estrema incertezza come quello attuale – un valore aggiunto fondamentale per le imprese. L’investimento in tecnologia spesso ha accelerato la trasformazione del modello di business dell’impresa stessa mettendo in moto nuove opportunità di crescita.

I casi aziendali presentati, tra cui De Angeli Prodotti, hanno in comune la natura emergente del processo di trasformazione digitale che poggia su una solida base di organizzazione lean. Quello che è emerso è che spesso le soluzioni non sono il risultato di un processo pianificato e dettagliato a priori, ma frutto di sperimentazioni avviate da imprenditori, tecnici intraprendenti e commerciali attenti a non trascurare l’innovazione nel rapporto con il cliente.

Quali sono le skills necessarie per porre in essere azioni di management volte a una manifattura innovativa e sostenibile?

Durante la ricerca, Fondirigenti e Confindustria hanno cercato di individuare i fattori che influenzano il cambiamento manageriale che porta ad una rivoluzione digitale. Ecco i principali:

- Mindset e digitalizzazione: è la capacità di rilevare nuove opportunità e minacce, nuove prospettive dei diversi stakeholders e nuove informazioni o feedback dall’ambiente che permettono di anticipare i problemi prima che si manifestino.

- Complessità e creatività: in un mondo in rapida evoluzione, potersi orientare nella complessità è la chiave per il successo nel lungo periodo. La creatività offre una soluzione in termini di creazione di nuovo valore.

- Comunicazione e cambiamento: l’implementazione di nuove tecnologie e la connettività saranno “the new normal”, mentre il cambiamento costante sarà una realtà con cui i lavoratori manifatturieri – compresi i manager – dovranno fare i conti.

L’esempio di De Angeli Prodotti tra R&D e Industria 4.0

La nostra azienda è stata selezionata valutando diverse variabili imprenditoriali e manageriali, tra le quali la ricerca di nuovi materiali per rispondere a nuove esigenze del mercato.

Il progetto DAP 4.0

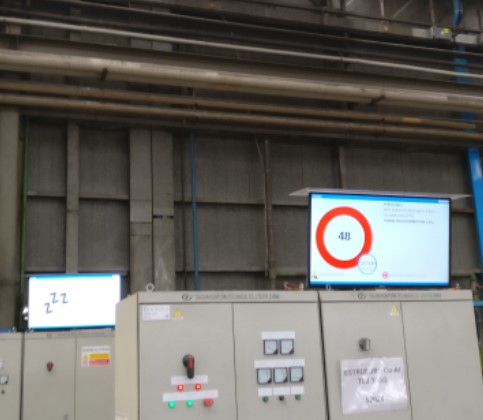

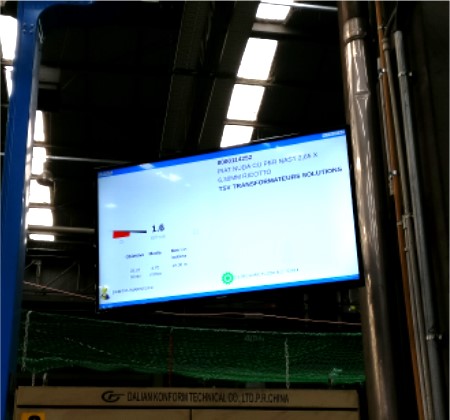

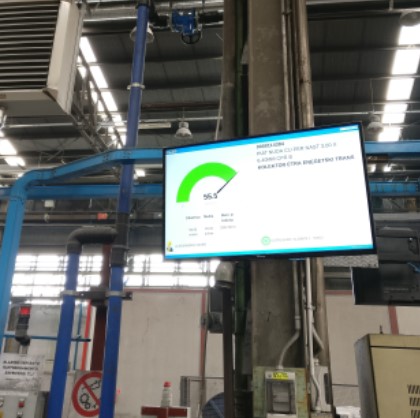

Il progetto di innovazione digitale intrapreso in De Angeli Prodotti ha preso il nome di “DAP 4.0”. Cominciato nei primi mesi del 2017 con dei corsi dedicati di programmazione PLC – Programmatore Logico Controllato – è proseguito negli ultimi 3 anni estendendosi a tutti i reparti. Ora quasi tutte le macchine sono dotate di dispositivi PLC che tracciano, registrano e rendono disponibili diversi dati di produzione e di monitoraggio quali la velocità, il tempo di funzionamento, i metri prodotti, ecc.

L’obiettivo del progetto è quello di migliorare la qualità del lavoro e la soddisfazione individuale di tutti collaboratori, garantendo ai clienti prodotti innovativi. Per ottenere questo straordinario risultato è stata aggiunta la componente IT nei prodotti e nei processi produttivi. Gli standard di lavoro sono ora on line ed a disposizione di tutti per poter essere realizzati consapevolmente, analizzati nei dettagli con i responsabili, corretti con spirito di perfezionismo e, se possibile, migliorati. Attualmente i reparti produttivi sono dotati di TV e monitor che mostrano in tempo reale il rispetto degli standard nei tempi di produzione e setup delle macchine. I dati di produzione vengono salvati in un database e resi disponibili per report, indicatori di produzione specifici, calcolo dell’OEE e altro. Il progetto ha visto la partecipazione di formatori, installatori, meccanici ed elettricisti anche esterni con un investimento di 1,350 milioni di euro.

Avere dati precisi e in tempo reale, soprattutto sui tempi di caricamento macchina e di produzione, permette di avere standard sempre più affidabili e calati direttamente nella realtà di produzione.

Quale impatto ha avuto sulla revisione del Business Model?

I cambiamenti demografici, la scarsità di materie prime e l’elevato costo dei metalli sono tre fattori che incidono pesantemente nell’ecosistema impresariale dell’Azienda, che riconosce la necessità di alimentare gli investimenti in R&S.

Al momento ci sono diversi progetti 4.0 in atto e si sta pensando di ampliare la presenza di PLC e di monitoraggio in tempo reale nei pochi reparti che al momento non sono stati interessati dal cambiamento. Ci stiamo organizzando per utilizzare i dati raccolti dalle macchine per implementare una manutenzione predittiva, al fine di evitare fermi imprevisti migliorando così la pianificazione e l’OEE.

Quali implicazioni organizzative ci sono state per De Angeli Prodotti?

De Angeli Prodotti continua ogni giorno lo studio e la ricerca su nuove tecnologie e materiali all’avanguardia per realizzare prodotti di nuova generazione che possano stare al passo con le richieste del mercato, limitando l’impatto ambientale e aumentando le rese in termini di prestazioni e soddisfazione del cliente. Per questo l’Azienda è alla ricerca di figure professionali che applichino i principi del Lean Thinking con un occhio di riguardo alla riduzione degli sprechi e alla sostenibilità.

Fabbriche Vetrina: un webinar per presentare i risultati della ricerca

I risultati della ricerca, tra cui i casi aziendali dei quali è protagonista la nostra azienda, verranno presentati al webinar, che si terrà il 23 novembre 2021 dalle ore 16.00 alle ore 17.30.

Il Webinar si inserisce tra le iniziative previste nell’ambito della Ricerca “Paradigmi per una Nuova Managerialità” finanziata da Fondirigenti e verranno presentati i risultati della ricerca pubblicata online.

In occasione del webinar verrà condivisa la visita in Anodica Trevigiana Spa, sarà occasione di un confronto con il suo Direttore Generale Giorgio Zanchetta.

Vi invitiamo a seguire il webinar per conoscere nel dettaglio i risultati della ricerca che ci ha visto protagonisti!

Programma del webinar

- 16.00 – Saluti introduttivi a cura di Massimo Sabatini (direttore di Fondirigenti), Maurizio Toso (presidente di Federmanager Veneto) e Stefano Miotto (direttore di Confindustria Veneto SIAV S.p.a.)

- 16.30 – L’esperienza aziendale di Anodica e videointervista a Giorgio Zanchetta

- 17.15 – I nuovi paradigmi imprenditoriali e manageriali: i risultati della ricerca azione raccontati da Gabriella Bettiol (Project Manager di Confindustria Veneto SIAV)

- 17.30 – Osservazioni e domande da parte dei partecipanti e conclusione dei lavori